世界初の

“ハイブリッド”を実現した機能性

グラスライニング

PROLOGUE

「琺瑯(ほうろう)」という言葉をご存じでしょうか。

鋼板の表面にガラス質の釉薬を焼き付けた琺瑯製の食器や台所用品は、日本人の生活に長く寄り添い続けてきました。

その琺瑯などの技術を発展させたのが、産業分野で使われている「グラスライニング」。

その優れた耐腐食性を活かし、化学、医薬、食品産業などの現場で活躍しています。

琺瑯製品づくりから歴史をスタートした当社は、グラスライニング機器を製造して70年あまり。

長年磨きあげてきたその技術を活かして生まれたのが、世界初となるテクノロジー、「Hybrid GL」です。

金属とグラスというふたつの異なる材料を組み合わせるという点で、琺瑯とグラスライニングは同じです。ただし、前者が家庭用であるのに対して、後者は化学工業用。機器の大きさやグラスのコーティングの厚みも、そして使用するグラスの種類もまったく異なります。

化学工業の世界では、酸やアルカリ、高温、高圧といった、非常に厳しい環境に耐える性能が求められます。穴や破損を防ぐため、グラス層の厚みは琺瑯製品の2〜3倍に及びます。また、家庭用なら大きくても風呂釜サイズ程度ですが、グラスライニング機器では大きいものだと30㎥~50㎥、ちょっとした部屋ひとつ分ほどのスケールになります。そんな巨大なタンクの内側をグラスでコーティングしたものが、我々の製造しているグラスライニング機器です。

ひとくちにグラスライニング機器といっても用途は多岐に渡ります。貯蔵用タンク、内部で化学反応を起こす反応器、熱をかけずに内容物を乾燥させる真空乾燥機など形状も様々。半導体などの電子機器材料や医薬品、食料品など、私達の生活を支える製品の原料を生産するのに欠かせない存在です。

当社は創業時からグラスライニング技術の向上に取り組んできました。最大の武器である耐腐食性を追求した結果、製品寿命を延ばすという点で、お客様には一定以上の評価を頂くことができました。そして、次のステージとして、今度はグラスライニングに耐食性以外の付加価値を付けるチャレンジが始まりました。

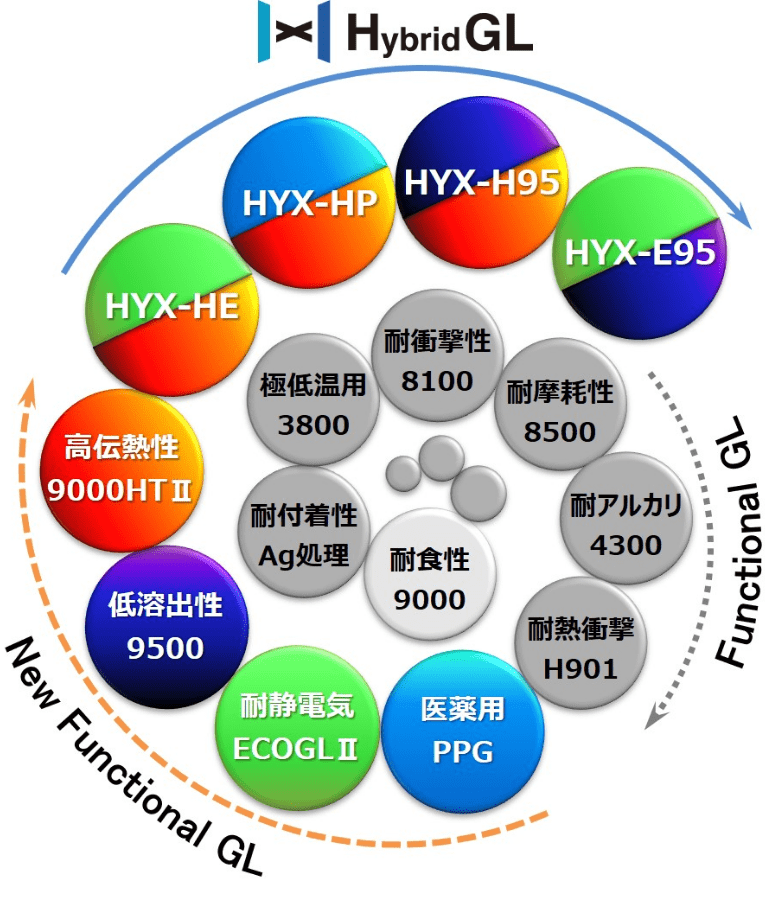

グラスは電気を通さない材料なので、容器の内部で一部の原料を混ぜ合わせると静電気が発生することがあります。状況によっては数十万ボルトという電圧が発生して、グラスが破損することや、最悪爆発に至ることもありました。そこで、当社は2004年に静電気を逃がしやすい導電性グラス「ECOGL(Electrical Conductive GL)」を商品化しました。

その後、缶内の内容物が目視で確認しやすい医薬市場向けの「PPG」や、熱を通しにくいグラスに高い伝熱性をもたせた「9000HT II」、ごくごく微量の金属イオンがコンタミ(不純物)として忌避される半導体業界に向けた低溶出グラス「#9500」など、+αの付加価値を持たせた機能性グラスライニングを次々と開発していきました。

これらの試行錯誤の過程で、大きな転換期になった着想が生まれました。それは「高伝熱性×導電性」、あるいは「高伝熱性×低溶出性」という、ふたつの機能を持たせた「今までにないグラスを作る」というビジョン。その結果、スタートしたのが「ハイブリッドGL」のプロジェクトでした。

ハイブリッドGLプロジェクトのゴールは「高伝熱性×○○」といった複数の製品をラインナップ化することでした。プロジェクト発足は2016年。1年後に「高伝熱性×導電性」のふたつの性能を兼ね備えた、最初の「ハイブリッドGL」シリーズのグラスが完成しましたが、複数のグラスを組み合わせることは、やはり非常に難しいチャレンジでした。

高伝熱性や導電性など、それぞれ当社が持っているグラス技術ですが、互いに組み合わせるためにはグラスの成分を一から変更しなくてはなりません。グラスの調合を行い、実際の機器に吹き付け、焼成し、確認する。ベストな成分を見つけ出すまで、気が遠くなるほど、この作業を繰り返しました。

さらに、グラスを機器に吹き付ける工程においても、難しい課題がありました。実は、吹き付け作業はすべて人が行っています。スプレーで塗料を吹き付ける自動車の塗装作業のイメージがわかりやすいと思います。複雑な形状のタンクの中で行う吹き付け作業には、繊細な技術が求められます。特に重要なのは、決められたグラス層の厚みの範囲内で均等に吹き付けること。高伝熱性が重要となるハイブリッドGLでは、グラス層をあまり厚くはできません。極めて薄いグラス層を手作業で重ねていく、非常に困難な作業でした。

幸い、長年取り組んできた当社には、グラス層の厚みが0.1mm単位でわかる熟練の技術者たち、匠がいました。そういった方々の協力もあって、「ハイブリッドGL」シリーズは一つずつ完成していきました。匠の技がなければ、完成しなかったと思います。

こうした背景もあって「ハイブリッドGL」は、世界初の製品として構想から5年がかりで完成しました。最後までプロジェクトをやり遂げられた背景には、やってみたいことを積極的に発信すると、多くの人がチャレンジに前向きに協力してくれる組織風土がありました。

このプロジェクトストーリーは商品化するまでのお話でしたが、もちろん商品化したものが売れなければ意味がありません。営業が地道な努力でPRを重ねた結果、お客様に製品を理解して頂き、最近はオーダーが増えてきて、本格的に「ハイブリッドGL」のブランドが走り始めました。

今後も「ハイブリッドGL」の知名度や認知度を高めていくことで、「グラスライニングに関することは、なんでも神鋼環境ソリューションに相談しよう!」そんなブランドイメージを世の中にもっと広げていきたいですね。また、高品質なモノづくりが求められるファインケミカル、医薬品、電子材料、石油化学など、あらゆる技術課題に豊富なラインナップで応えるというのが、当社のポリシーです。そこに加わったもうひとつの“オンリーワン技術”は、よりよいモノづくりに繋がっていくはずだと確信しています。

EPILOGUE

グラスライニング機器の製造管理、研究開発

A.T さん

入社してすぐに手掛けた耐静電気性能を備える導電性グラスライニング「ECOGL」にはじまり、

缶内の視認性が良好な医薬機器用グラスライニング「PPG」、

高伝熱性グラスライニング「9000HT」など、耐食性だけでなく、+αの価値を持たせた

機能性グラスライニングの開発に携わってきた。